在许多工业反渗透(RO)系统中,进水温度的季节性变化常常被低估。进入冬季后,原水温度下降,系统产水量降低、运行压力上升、水质波动等问题逐渐显现。

理解低温对 RO 系统性能的影响机理,是保持系统稳定运行、延长膜元件使用寿命的关键。

水温是影响工业 RO 系统效率、性能和长期可靠性的重要运行参数之一。低温条件会通过一系列物理、化学和运行层面的机制,改变系统的整体表现。

1. 产水量变化(Water Production)

现象

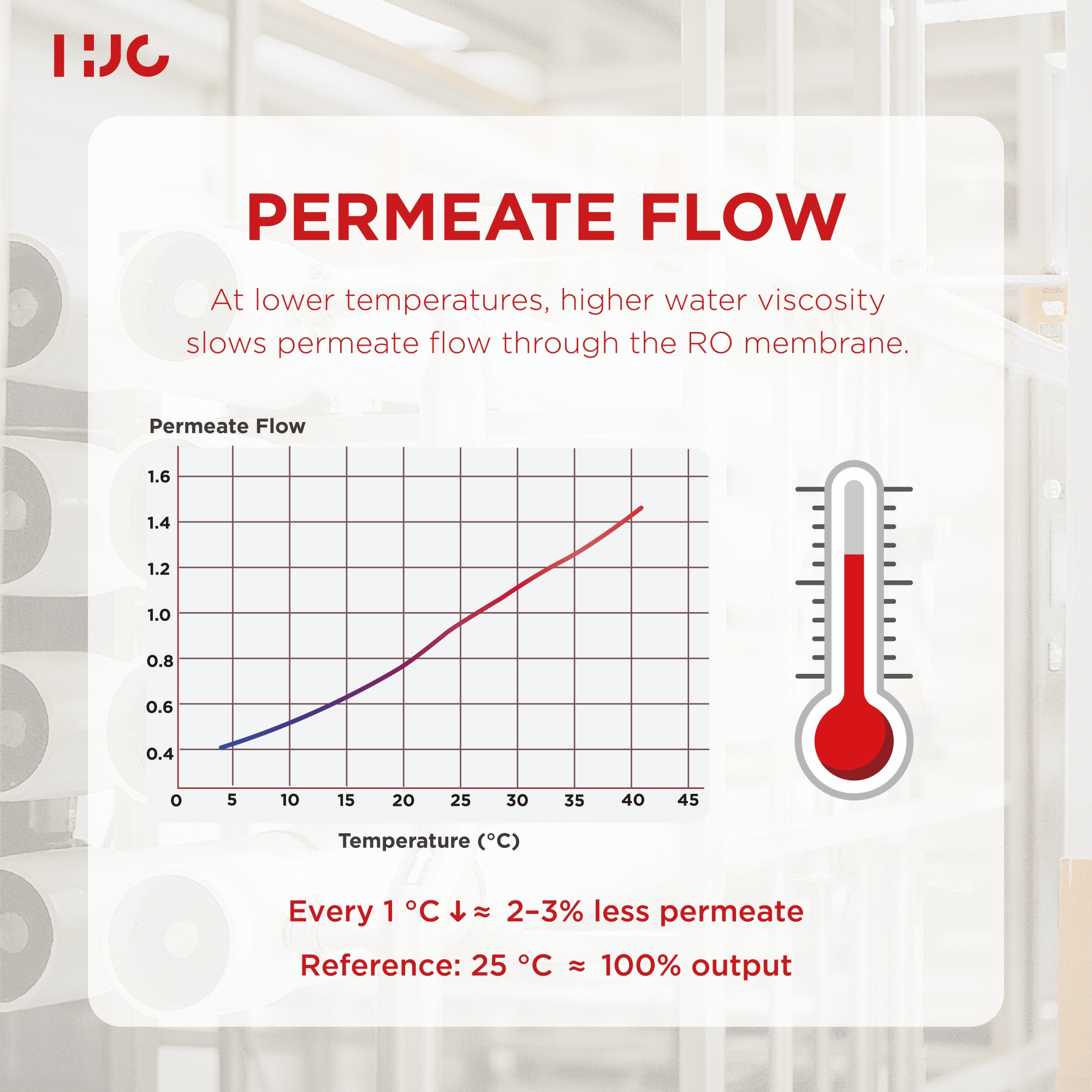

在标准条件下(25 °C),随着进水温度降低,RO 系统的产水量会明显下降。以 25 °C(77 °F)为参考点,进水温度每降低 1 °C,产水通量通常会下降约 2–3%(industry rule-of-thumb)。

原因

水的黏度与温度密切相关。温度降低时,水的黏度升高,水分子通过膜表面的阻力随之增加。

在相同操作压力下,较高的水力阻力会减缓水分子透过膜的速度,从而导致单位时间内的产水量下降。

图1. 进水温度对反渗透产水流量的影响

2. 脱盐率变化(Salt Rejection)

现象

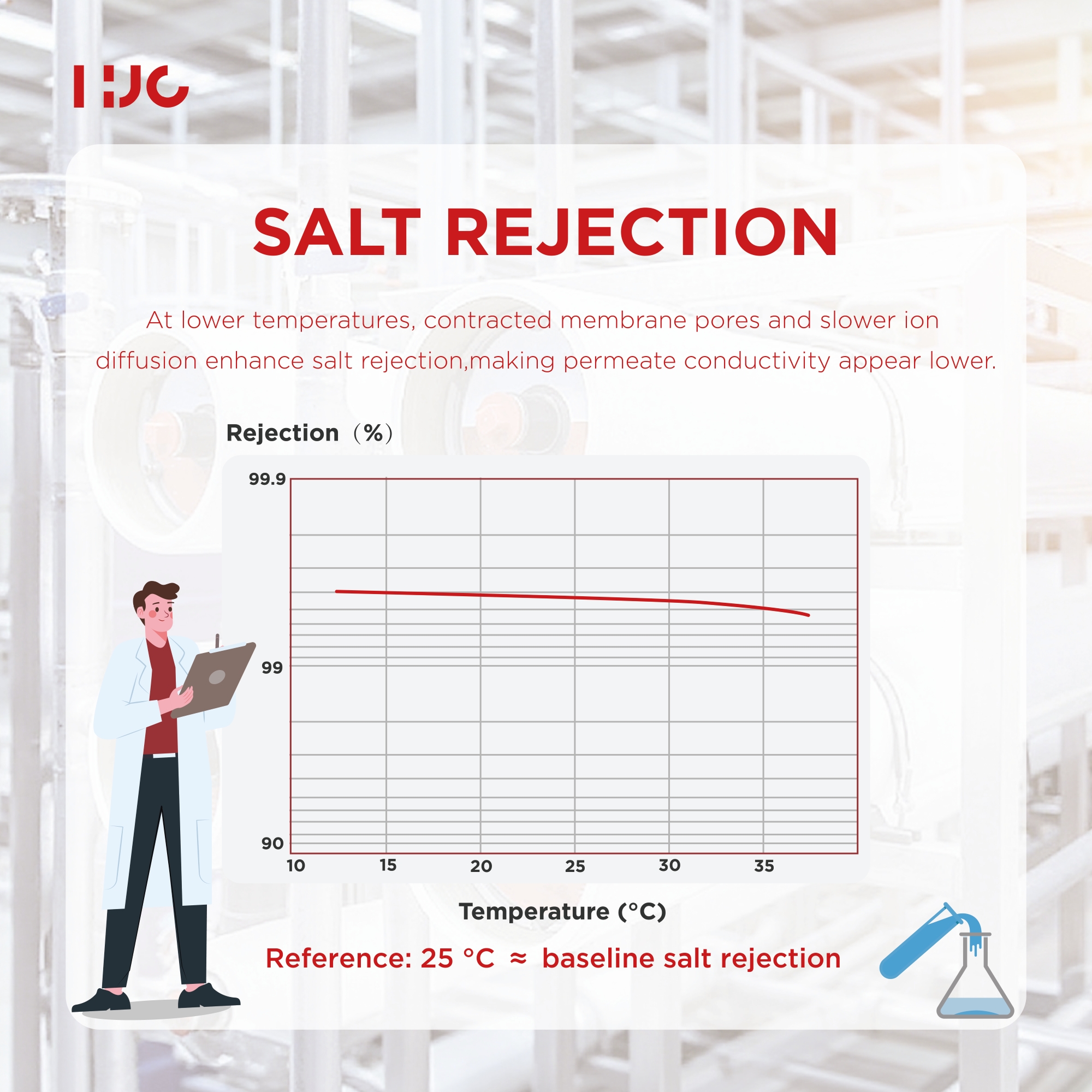

在低温条件下,产水电导率通常会有所下降,表观上表现为盐分截留率的提高。

原因

大多数工业 RO 膜为螺旋卷式薄膜复合(TFC)聚酰胺膜,其有效孔径通常小于 0.001 µm。

随着温度变化,膜结构会发生轻微的热胀冷缩:

-在较高温度下,膜孔结构相对“开放”,水通量增加,但盐分扩散速率也随之提高;

-在较低温度下,膜孔趋于收缩,水通量降低,同时盐分扩散速率减慢。

这两种效应叠加,使得低温运行时的盐截留率在数值上呈现出轻微提升。

图2. 温度对膜渗透性和盐扩散的影响

3. 系统运行压力需求(System Pressure)

现象

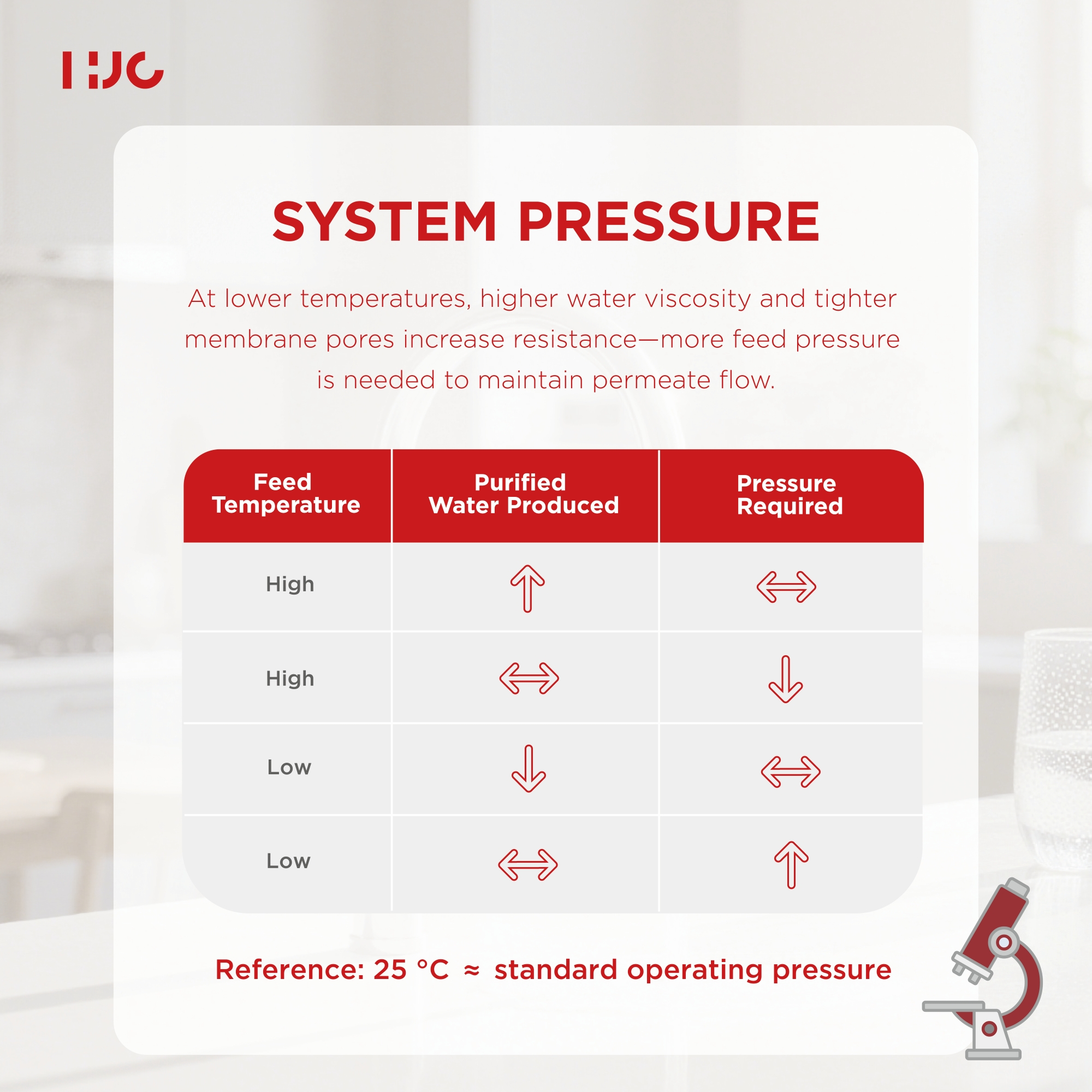

当进水温度下降时,若希望维持原有产水量,系统通常需要提高进水压力;若不调整压力,产水流量将不可避免地下降。

原因

低温下水黏度升高,水力阻力增大。由于 RO 系统依赖压力差推动水分子透过膜层,操作压力必须相应提高,才能抵消渗透系数下降带来的影响。

此外,膜孔在低温条件下的收缩,也进一步增加了水分子通过膜的阻力。

图3. 温度、粘度和工作压力之间的关系

4. 结垢与污染风险(Fouling and Scaling)

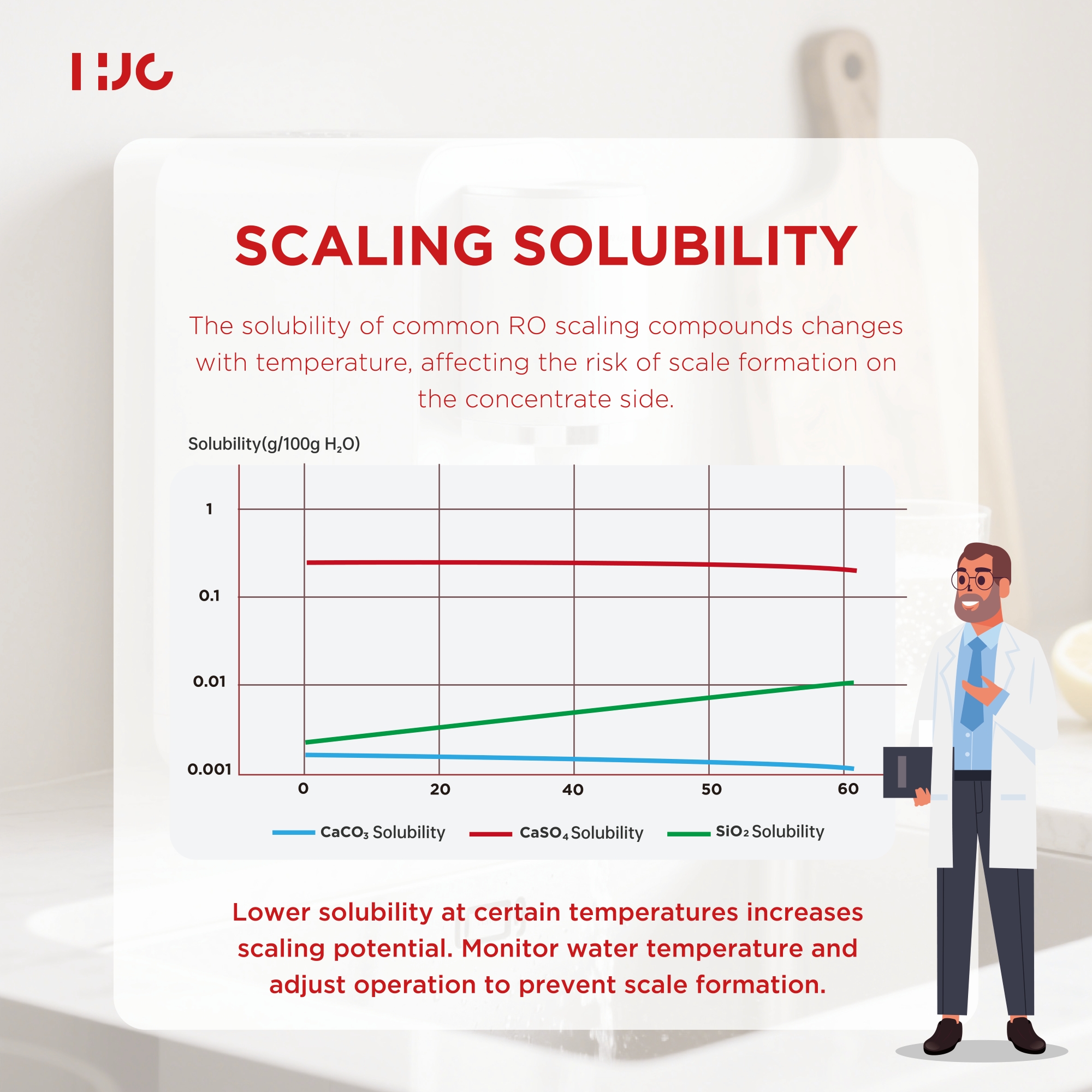

硅结垢(Silica Scaling)

在低温条件下,硅的溶解度降低,尤其是在高回收率或高 pH 工况下,更容易在浓水侧发生沉积,增加硅垢风险。

生物污染(Biofouling)

尽管低温会减缓微生物的生长速度,但清洗过程中的化学反应活性和清洗剂溶解性也会降低,使已形成的生物膜更难清除。

图 4. 与温度相关的结垢和污垢形成趋势

低温运行的应对策略

RO 膜元件通常设计在一定温度范围内运行(常见范围约为 1–45 °C,具体以膜元件技术数据表为准)。为降低低温对系统运行的影响,可采取以下措施:

1️⃣ 温度修正与数据归一化

使用温度修正系数(Temperature Correction Factor, TCF)将运行数据修正至 25 °C,有助于区分因温度变化导致的通量下降,与污染或膜老化引起的性能衰减。

2️⃣ 合理提高进水压力

在不超过系统与膜元件设计极限的前提下,适当提高进水压力,以补偿低温下水通量的下降。

3️⃣ 重新校准系统控制参数

低温可能改变系统水力特性,应检查并调整变频器(VFD)、阀门开度和控制逻辑,避免流量分布不均。

4️⃣ 加强运行监测

在低温季节提高监测频率,重点关注进水温度、压差(ΔP)、回收率、产水/浓水电导率和 pH,并结合 TCF 修正后的趋势进行分析。

5️⃣ 选择适配工况的膜产品

根据水质条件和运行环境,选择适合低温和高 TDS 工况的 RO 膜产品,有助于提升系统的整体稳定性和能效表现。

理解进水温度对反渗透系统的影响,有助于操作人员在季节变化中做出更精准的运行调整,从而实现稳定产水、更高能效和更长的膜使用寿命。

HJC 致力于为高 TDS 和工业水处理应用开发可靠的 RO 膜解决方案,帮助系统在复杂和多变的运行条件下保持稳定性能。

实际系统设计和运行调整应根据膜制造商的指导方针和现场具体情况进行。

如有疑问,请访问 hjcgreen.com 联系 HJC 了解更多信息。